您的位置:数控喷丸强化设备 / 喷丸强化技术概述及喷丸强化应用领域

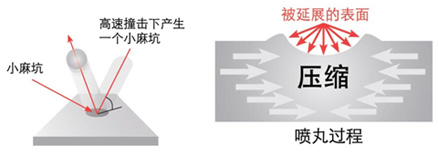

| 喷丸强化技术 喷丸分类:喷丸按应用范围常分为三种类型①清理喷丸②强力喷丸(喷丸强化)③喷丸成形。强力喷丸:喷丸强化是一项非常传统的表面强化技术,原理是:借助高速运动的弹丸冲击工件表面,使其发生弹塑性变形,从而产生残余压应力、加工硬化等有利变化,以提高零件的弯曲/扭转疲劳强度和改善应力腐蚀开裂性能。 |

|

喷丸强化是一个冷处理过程,即无数个小圆形钢丸连续捶打零件表面,每颗钢丸撞击金属零件上,如一个微型棒捶敲打表面,捶出小压痕或凹陷。为形成凹陷,金属表层必定会产生拉伸。表层下,压缩的晶粒试图将表面恢复到原来形状,从而产生一个高度压缩力作用下的半球。无数凹陷重叠形成均匀的残余压应力层。 |

|

| 可以想象,在一个压应力区域,裂纹是难以形成或延展。由于几乎所有的疲劳和应力腐蚀失效都发生在零件表面或靠近表面的地方,因而通过喷丸强化导入压应力可显著地延长零件寿命。强化产生的残余压应力强度必须达到该零件材料的拉力强度一半。 很多金属疲劳失效的元凶是拉应力。这些拉应力产生是由于外部施加的交变载荷或生产过程如焊接、研磨、机加工形成的残余应力。拉应力试图将零件表面拉伸或拉 扯,最终导致裂纹的产生。而压应力挤压表层处的晶粒,使该区域的晶粒结构夯实、紧固地结合在一起,从而极大地延缓疲劳裂纹的形成。压应力层下,细纹延展缓 慢,因此增加压应力层深度,能有效抑制裂纹发生和发展。 |

|

| 喷丸强化应用领域 | |

| 航空工业 航空工业对其零件有很高的要求,不但要求零件材料轻,而且要求它们能够在极其恶劣的环境下承受极端的载荷。借助于保护零件表面免遭外部破坏以及延长疲劳寿命,我们的表面处理可以改善零件的整体性能。 航空工业使用的绝大多数零件,包括飞机骨架、机翼、发动机、起落架、驱动装置、或传动零件(齿轮),均采用喷丸/抛丸处理技术满足其材料的性能指标。 |

|

| 汽车工业 汽车工业对材料的要求是成本低, 并能够在高的交变负载下保持良好性能。借助保护表面免遭运行时循环负载的损坏,表面处理能够改善零件的性能。 汽车工业绝大多数所使用的金属材料,包括发动机(曲轴\连杆)、悬挂机构、汽车A/B柱、传动零件(齿轮\连杆),均采用喷丸/抛丸处理技术满足其材料的性能指标。 |

|

| 机车工业 高铁工业对材料的硬度、耐磨性及抗疲劳性的要求也很高,并能够在很高的交变负载下保持良好性能。借助保护表面免遭运行时循环负载的损坏,表面处理能够改善零件的性能。 机车工业绝大多数所使用的金属材料,包括发动机(曲轴\连杆)、悬挂牵引机构、传动零件(齿轮\齿轮轴),均采用喷丸/抛丸处理技术满足其材料的性能指标。 |

|

| 电力能源工业 在电力工业中,喷丸技术可以提高蒸汽,燃气涡轮机,如轮盘、末级叶片,辅助零件及设备的性能,同样也可以减少诸如侵蚀,微动磨损,微动磨损疲劳,疲劳以及应力腐蚀开裂等零件疲劳失效。 在传动元件,齿轮和轴上,喷丸技术普遍用来防止零件失效。但是最近,喷丸又被越来越多地用来增加关键结构的抗载能力,如超临界电站小管径不锈钢管内壁喷丸强化;汽车车桥中螺旋主被动锥齿轮超载台架试验也得到证明。 |

|

| 其他领域 喷丸强化技术还应用于工程机械(活塞/钎头)、采矿机械、石油化工天然气、城市供气供热、医疗设备、海洋工程与海上石油开采、大型和特殊性能船舶与舰艇、电站设备、节能环保等领域。 |